Die Materialwahl bei Motorradfelgen ist kein reines „leichter = besser“-Spiel. Für Werkstätten, Händler und Beschaffer zählen reproduzierbare Qualität, stabile Lieferfähigkeit, Dokumentation (Materialzeugnisse/Chargenrückverfolgbarkeit) und vorhersehbares Verhalten im Alltag genauso wie Performance.

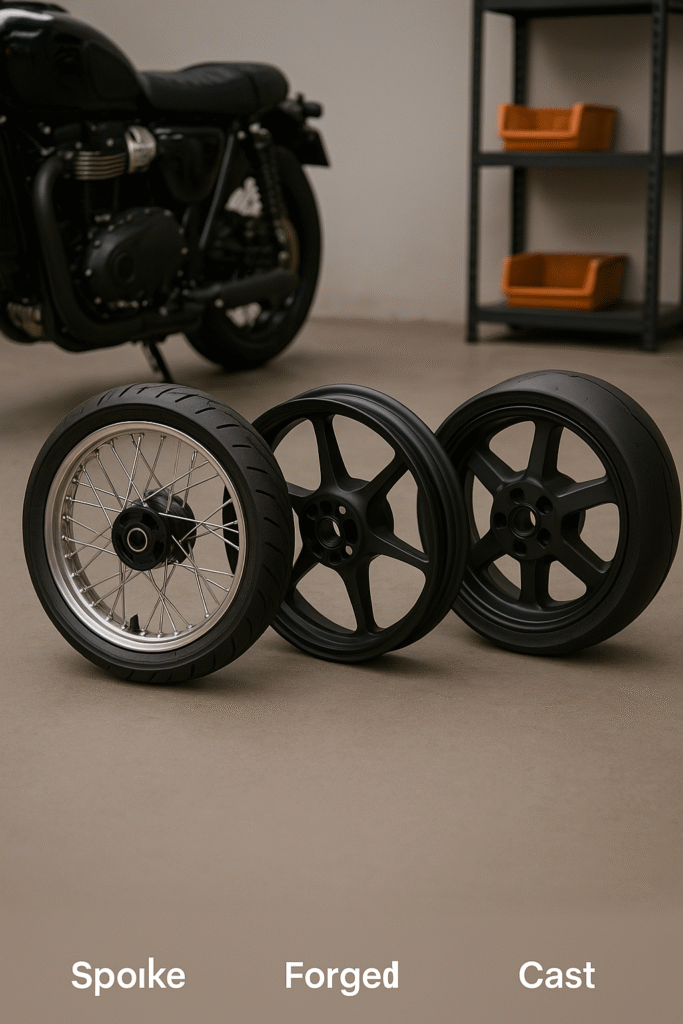

Drei Werkstoffe dominieren im Aftermarket und in vielen OEM-Projekten:

- 6061-T6 Aluminium

- 7075-T6 Aluminium

- Magnesiumlegierungen (häufig im Racing)

Dieser Leitfaden vergleicht die Materialien praxisnah – mit Blick auf Festigkeit, Steifigkeit, Ermüdung, Korrosion, Fertigung, Kosten und Risiko im B2B-Einkauf.

Kurzfazit

- Beste Allround-Wahl (Preis/Leistung + Robustheit + stabile Supply): 6061-T6

- Bestes High-Performance-Alu (hohe Festigkeit/Steifigkeit): 7075-T6

- Maximale Gewichtsersparnis (Track/Race): Magnesium – aber teurer und anspruchsvoller bei Schutz & Pflege

Was bedeutet „bestes Material“ bei Felgen wirklich?

Bei Felgen entscheidet nicht nur die Legierung, sondern das gesamte Anforderungsprofil:

- Festigkeit & Steifigkeit (Handling, Bremsgefühl, Traglast)

- Ermüdungsfestigkeit (Rissbildung über viele Lastwechsel)

- Schlagzähigkeit / Impact-Verhalten (Schlaglöcher, Bordsteine, Offroad-Hits)

- Korrosionsverhalten (Salz, Küstenklima, Winterbetrieb)

- Fertigungsweg (geschmiedet vs gegossen, Bearbeitung, Ausschuss)

- Total Cost of Ownership (Reklamation, Retouren, Garantie-Risiko)

- Konformität & Dokumentation (Prüfberichte, Materialzeugnisse, Traceability)

1) 6061-T6 Aluminium – der zuverlässige Allrounder

Was ist 6061-T6?

6061 ist eine sehr verbreitete Aluminiumlegierung mit guter Korrosionsbeständigkeit, solider Festigkeit und stabilen Eigenschaften. „T6“ bezeichnet die Wärmebehandlung (Lösungsglühen + Auslagern), die die Festigkeit erhöht.

Warum ist 6061-T6 so beliebt?

- Sehr gute Prozess- und Lieferstabilität

- Gut zerspanbar, oft geringeres Produktionsrisiko

- Für viele Felgendesigns mehr als ausreichend robust

- Für Exportmärkte in Europa (Salz, Regen, Küste) sehr dankbar

Ideal für

- Street, Cruiser, Touring, Daily Use

- Programme mit Fokus auf niedrige Reklamationsquote

- B2B-Projekte, bei denen Konstanz wichtiger ist als „letzte 2% Performance“

Grenzen

- Für extrem dünne Speichen/ultra-steife Designs braucht 6061 oft mehr Material, um die gleiche Steifigkeit wie 7075 zu erreichen.

2) 7075-T6 Aluminium – High-Strength für Performance-Programme

Was ist 7075-T6?

7075 ist ein hochfestes Aluminium (Zink-haltig) mit sehr hoher Festigkeit und Steifigkeit. In Premium-Felgenprogrammen wird es eingesetzt, wenn man steife, leichte Querschnitte realisieren will – vorausgesetzt, Fertigung & QC sind konsequent.

Warum wählen Performance-Builder 7075?

- Ermöglicht steifere Konstruktionen bei vergleichbarer Geometrie

- Potenziell leichtere Auslegung (bei sauberem Engineering)

- Sehr passend für geschmiedete High-End-Felgen

Ideal für

- Sportbike, Performance-Street, Track-Day

- Premium-Custom-Shops, die „Lightweight Forged“ verkaufen

- Projekte mit hoher Relevanz von Dokumentation & Prozesskontrolle

Wichtige B2B-Hinweise

- 7075 ist meist teurer und verzeiht weniger, wenn Design, Radien, Oberflächenfinish oder Wärmebehandlung nicht sauber sind.

- Korrosionsschutz (Beschichtung/Anodisierung) wird wichtiger als bei 6061.

3) Magnesiumlegierungen – das Leichtgewicht mit Trade-offs

Warum Magnesium?

Magnesium hat eine deutlich geringere Dichte als Aluminium. Das reduziert ungefederte Massen – und das spürt man: Agilität, Einlenken und Fahrwerksansprechen profitieren besonders auf der Rennstrecke.

Ideal für

- Racing / Track-only / kompromisslose Performance

- Teams, die Inspektionsroutinen und Pflege ernst nehmen

- Kunden, die Lebensdauer/Handling-Vorteil bewusst abwägen

Risiken (häufige Stolpersteine)

- Korrosion: Schutzschichten sind Pflicht; Steinschläge/Abplatzungen sind kritisch.

- Pflege & Inspektion: höhere Anforderungen, oft strengere Service-Erwartung.

- Kosten & Haftungsrisiko: höherer Preis + höheres Risiko im Garantie-Umfeld.

Direktvergleich (praxisorientiert)

| Kriterium | 6061-T6 Aluminium | 7075-T6 Aluminium | Magnesiumlegierung |

|---|---|---|---|

| Gewicht / Dichte | Mittel | Mittel | Sehr niedrig |

| Festigkeit / Steifigkeit | Gut | Sehr hoch | Abhängig von Legierung & Prozess |

| Ermüdungsverhalten | Gut bei sauberem Design | Sehr gut, braucht enge Kontrolle | Sensibler, stärker QC-/Pflege-abhängig |

| Korrosionsbeständigkeit | Sehr gut | Gut–mittel (Schutz wichtig) | Herausfordernd (Schutz essenziell) |

| Fertigungsaufwand | Einfacher | Anspruchsvoller/teurer | Spezialisiert |

| Gesamtkosten | Bestes P/L | Höher | Am höchsten |

| Best Use | Street/Touring/Mix | Performance/Track-Day | Race/Track Fokus |

Der oft übersehene Punkt: Prozess schlägt Material

Zwei Felgen mit „7075“ können sich komplett unterschiedlich verhalten – je nach:

- Schmieden vs Gießen

- saubere T6-Wärmebehandlung (Parameter, Wiederholbarkeit)

- Faserverlauf/Grain Structure (Schmieden kann Vorteile bringen)

- Zerspanung (Kerbwirkung, Radien, Oberflächenqualität)

- Qualitätssicherung (Rundlauf, Härte, Maßprüfung, ggf. NDT)

B2B-Merksatz:

Eine gut konstruierte, sauber produzierte geschmiedete 6061-Felge kann im Alltag besser funktionieren als eine „7075“-Felge mit schwacher Prozesskontrolle.

Entscheidungshilfe nach Zielgruppe

Wenn dein Markt Street + Touring ist (und du geringe Claims willst)

➡️ 6061-T6

Stabil, korrosionsfreundlich, skalierbar – ideal für Programme mit hohem Volumen.

Wenn du Premium-Performance verkaufst

➡️ 7075-T6 (idealerweise geschmiedet)

Aber nur, wenn Lieferant & QC solide sind: Wärmebehandlung, Prüfprotokolle, Traceability.

Wenn du Racing/Track bedienst

➡️ Magnesium

Mit klaren Regeln: Schutzschicht-Pflege, Inspektionsintervall, definierter Einsatzzweck.

Einkaufs-Checkliste: Diese Unterlagen solltest du anfordern

- Materialzeugnis (Charge/Schmelze)

- Wärmebehandlungsnachweis (T6-Parameter, Prozessfreigabe)

- Härteprüfungen (Stichproben, Sollbereich)

- Rundlauf-/Planlauf-Spezifikationen + Messprotokolle

- Beschichtungsspezifikation (Anodisierung/Pulver/Conversion)

- Rückverfolgbarkeit (Serien-/Chargennummer → QC-Daten)

- Exportverpackung (Kantenschutz, Beschichtungsschutz, Drop-Test ggf.)

Wenn ein Lieferant das nicht liefern kann, hilft auch die „beste“ Legierung nicht gegen Retouren.

FAQ

Ist 7075 immer besser als 6061?

Nein. 7075 ist stärker, aber Design + Fertigungsqualität entscheiden oft mehr als das Datenblatt.

Sind Magnesiumfelgen für die Straße geeignet?

Teilweise ja – aber nur mit sehr gutem Schutzsystem und klaren Pflege-/Inspektionsregeln. Viele Programme bleiben bewusst „Track-fokussiert“.

Welche Wahl ist für Export-B2B am sichersten?

Für die meisten Märkte: 6061-T6 (hochwertig gegossen oder geschmiedet) bietet die beste Balance aus Kosten, Robustheit und Korrosionsverhalten.