Wenn Sie als Custom-Shop, Distributor oder OEM-Einkauf geschmiedete Motorradfelgen sourcen, ist der Herstellungsprozess kein „Nice-to-know“, sondern ein direkter Hebel für Gewicht, Festigkeit, Passgenauigkeit, Reklamationsquote, Lieferfähigkeit und Dokumentationssicherheit (z. B. für EU-Importe).

Viele Einkaufsverantwortliche kennen das Risiko: Zwei Felgen sehen auf dem Datenblatt ähnlich aus – aber bei einer treten später Toleranzprobleme, Beschichtungsfehler oder schwankende Qualität zwischen Chargen auf. Genau hier entscheidet die Prozesskette: vom Rohmaterial über Schmieden, Wärmebehandlung, CNC bis zur Endprüfung.

In diesem Beitrag erklären wir den Fertigungsprozess geschmiedeter Motorradfelgen Schritt für Schritt – praxisnah, verständlich und mit B2B-Checkpoints, die Sie direkt in Ihre Lieferantenauswahl und RFQs übernehmen können.

Was bedeutet „geschmiedet“ bei Motorradfelgen – und warum ist das relevant?

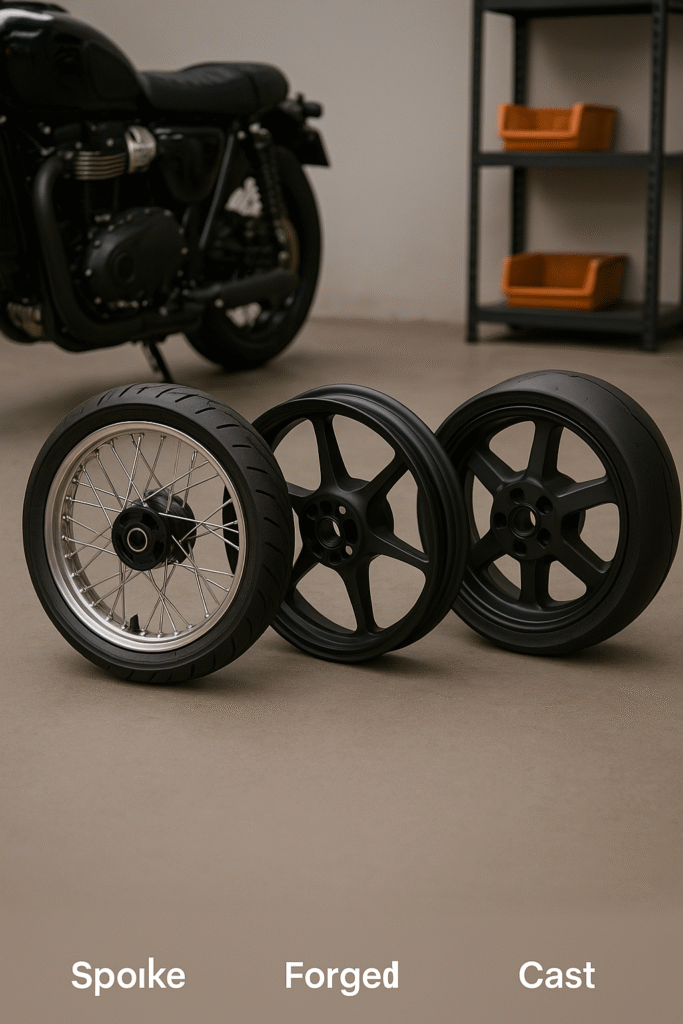

„Geschmiedet“ bedeutet: Ein Aluminium-Rohling (Billet) wird unter sehr hohem Druck umgeformt. Dabei kann sich eine dichtere Materialstruktur und eine gerichtete Kornstruktur ergeben – oft ein Vorteil gegenüber Guss, wenn es um Festigkeit bei geringem Gewicht und Dauerfestigkeit geht.

Für B2B-Anwendungen sind geschmiedete Felgen besonders interessant, weil sie helfen können:

- Premium-Positionierung zu unterstützen (Performance, Cruiser, High-Torque Builds)

- Qualitätsrisiken und Gewährleistungskosten zu reduzieren

- konsistente Fertigung für wiederkehrende Serien zu ermöglichen

Der Herstellungsprozess: Geschmiedete Motorradfelgen in 11 Schritten

1) Konstruktion & Passform-Freigabe (Fitment-Absicherung)

Bevor produziert wird, sollten die Schnittstellen sauber definiert sein, z. B.:

- Felgengröße (z. B. 17×3.5, 18×5.5)

- Naben-/Lagersitzmaße

- Offset/Verschiebung

- Bremsscheibenaufnahme (Lochkreis, Auflageflächen)

- Kettenradträger/Sprocket Interface (hinten)

- Freigängigkeit / Reifenprofil-Ziel

B2B-Praxis: Ein seriöser Hersteller fragt diese Daten aktiv ab und kann eine Bestätigungszeichnung liefern.

2) Rohmaterial & Legierungsauswahl (Basis für konstante Qualität)

Die Legierungswahl beeinflusst u. a.:

- Umformbarkeit beim Schmieden

- Reaktion auf Wärmebehandlung

- Endfestigkeit und Ermüdungsfestigkeit

- Oberflächenqualität nach CNC und Finish

B2B-Praxis: Fragen Sie nach Chargenrückverfolgbarkeit und Materialnachweisen (wenn Ihr Projekt es erfordert).

3) Zuschnitt & Erwärmung (Prozessstabilität beginnt hier)

Der Rohling wird auf Gewicht zugeschnitten und kontrolliert erwärmt. Saubere Temperaturführung reduziert Risiken wie:

- Mikrorisse

- inhomogene Umformung

- spätere Verzüge

4) Schmieden (Der entscheidende Schritt für die Struktur)

Beim Schmieden wird der Rohling unter hoher Presskraft zum Radrohling geformt (Near-Net-Shape). Je nach Design können mehrere Umformstufen genutzt werden, um:

- Materialfluss zu optimieren

- Struktur und Festigkeit gezielt zu unterstützen

- Gewichtspotenziale zu heben

B2B-Praxis: Lassen Sie sich erklären, ob es Mehrstufen-Schmieden gibt und wie Prozesskonstanz sichergestellt wird.

5) Entgraten & Vorbearbeitung (Basis für präzise CNC-Aufspannung)

Nach dem Schmieden werden Grate entfernt und Referenzflächen vorbereitet. Das ist wichtig, damit die spätere CNC-Bearbeitung:

- stabil aufspannen kann

- präzise Maße reproduzierbar erreicht

6) Wärmebehandlung (Festigkeit + Maßstabilität)

Wärmebehandlung dient dazu, mechanische Eigenschaften und Stabilität einzustellen. Fehler in diesem Schritt führen häufig zu:

- Verzug bei der CNC-Bearbeitung

- instabilen Toleranzen

- erhöhtem Risiko von Dauerfestigkeitsproblemen

B2B-Praxis: Dieser Punkt ist zentral, wenn Sie gleichbleibende Chargenqualität benötigen.

7) CNC-Bearbeitung (Passgenauigkeit + Individualisierung)

Jetzt wird aus dem Rohling ein funktionales Bauteil. Typische CNC-Umfänge:

- Nabenbohrung, Lagersitze

- Aufnahmen für Bremsscheiben

- Speichendesign / Pocketing (Gewichtsoptimierung)

- Ventilbohrung

- Beadsitze, Kontur, Rundlauf-Kontrolle

Hier entstehen auch viele Custom-Optionen:

- Designs (Speichenform)

- Lasergravur / Markierung

- Anpassungen an Interfaces

B2B-Praxis: Fragen Sie nach Rundlauf-Zielen (radial/lateral) und Messmethoden.

8) Entgraten, Oberflächenvorbereitung & Reinigung (entscheidend fürs Finish)

Die beste Beschichtung hält nur so gut wie die Vorarbeit. Typische Fehler bei mangelhafter Vorbereitung:

- Pinholes / Blasen unter der Beschichtung

- Abplatzer / schlechte Haftung

- sichtbare Werkzeugspuren

9) Finish: Eloxal, Pulverbeschichtung & Premium-Optiken

Gängige Finish-Optionen:

- Eloxal (Anodizing): hart, korrosionsbeständig, hochwertig

- Pulverbeschichtung: robust, viele Farben

- Gebürstet + Klarlack: edel, modern

- Poliert: High-End-Optik, pflegeintensiver

B2B-Praxis: Arbeiten Sie mit Finish-Codes und Musterfreigaben, um Farbabweichungen bei Nachbestellungen zu vermeiden.

10) Qualitätsprüfung (QC) – was wirklich zählt

Ein professioneller QC-Prozess umfasst typischerweise:

- Maßprüfungen der kritischen Schnittstellen

- Rundlaufprüfung (radial/lateral)

- Oberflächenprüfung nach dem Finish

- ggf. Auswucht-/Balance-Prüfung (programmabhängig)

- Verpackungsprüfung (Export-Schutz)

B2B-Praxis: Bitten Sie um prüfbezogene Dokumentation (z. B. Prüfprotokolle je Charge, Pre-Shipment-Fotos).

11) Exportverpackung & Labeling (verhindert Transportschäden und Verwechslungen)

Exportverpackung sollte schützen vor:

- Kantenstößen

- Kratzern auf dem Finish

- Feuchtigkeit (Seefracht)

Wichtig:

- Schaum-/Kantenschutz

- Einzelkarton + Umkarton

- Palettierung

- Etiketten mit SKU, Größe, Finish-Code, Charge

B2B-Übersicht: Prozessschritt → Risiko → Was Sie vom Lieferanten verlangen können

| Prozessschritt | Typisches Risiko bei schwacher Umsetzung | B2B-Checkpoint (empfohlen) |

|---|---|---|

| Fitment & Zeichnung | Passprobleme, Reklamationen | Bestätigungszeichnung + Datenerfassung |

| Rohmaterial | schwankende Eigenschaften | Materialangabe + Traceability-Option |

| Schmieden | Inkonstanz, Strukturprobleme | Schmiedeverfahren/Stufen erklären lassen |

| Wärmebehandlung | Verzug, instabile Toleranzen | Prozesskontrolle + Chargenkonsistenz |

| CNC | Rundlauf-/Toleranzprobleme | Rundlauf-Zielwerte + Messmethode |

| Oberfläche/Finish | Abplatzer, Pinholes | Musterfreigabe + Finish-Codes |

| QC & Verpackung | Transportschäden, falsche Teile | Pre-Shipment-Fotos + Exportverpackungsstandard |

RFQ-Checkliste: Fragen, die Sie vor der Bestellung stellen sollten

- Können Sie eine Fitment-/Bestätigungszeichnung liefern?

- Welche Legierung verwenden Sie, und gibt es Chargenrückverfolgbarkeit?

- Welche Schmiedeschritte / welches Verfahren wird eingesetzt?

- Welche Wärmebehandlung wird angewendet?

- Welche Toleranzen/Rundlaufwerte werden kontrolliert?

- Welche Finish-Optionen bieten Sie an, und gibt es Muster?

- Welche QC-Dokumente sind je Charge möglich?

- Wie ist die Exportverpackung (Schutz, Paletten, Labeling)?

- Können Sie zollrelevante Dokumentation sauber und konsistent bereitstellen?

Zusammenfassung: Warum der Prozess für DACH-Einkäufer entscheidend ist

Bei geschmiedeten Motorradfelgen ist Qualität keine einzelne Eigenschaft – sie ist das Ergebnis einer durchgängigen Prozesskette: Material → Schmieden → Wärmebehandlung → CNC → Oberfläche → QC → Verpackung. Wer diese Schritte beherrscht, liefert typischerweise konstantere Passform, stabilere Oberflächenqualität und bessere Wiederholbarkeit über Chargen.

CTA: Geschmiedete Felgen für Export, OEM und Custom-Projekte anfragen

Wenn Sie geschmiedete Felgen mit klarer Passform-Abstimmung, reproduzierbaren Spezifikationen und exporttauglicher Verpackung benötigen, unterstützen wir Sie gern bei der Projektdefinition (Größen, Offset, Interfaces, Finish, Branding).

Senden Sie uns bitte:

- Motorradmodell/Jahr, gewünschte Größen, Offset

- Bremsscheiben-/Kettenrad-Daten (oder Referenzteile)

- Zielland/Marktanforderungen und geplante Stückzahl

Dann erhalten Sie eine strukturierte Empfehlung und ein Angebot, das intern leicht freigegeben werden kann.