Si vous achetez des jantes moto forgées pour un atelier de préparation, un programme OEM ou une activité de distribution, le “process de fabrication” n’est pas un détail technique : il conditionne directement ce qui compte en B2B — rapport poids/résistance, régularité entre lots, précision des tolérances, tenue des finitions, délais et fiabilité documentaire pour l’import.

Beaucoup d’acheteurs l’ont déjà vécu : deux jantes “semblent” identiques sur le papier, mais l’une génère ensuite des problèmes de montage, de voile/rond, ou des défauts qui apparaissent après anodisation/poudrage. Dans la majorité des cas, la différence se situe dans la chaîne de process : matière, forge, traitement thermique, usinage CNC, préparation de surface et contrôle qualité.

Dans ce guide, vous trouverez une explication claire du processus de fabrication d’une jante moto forgée, étape par étape, avec des points de contrôle utiles pour comparer des fournisseurs et rédiger un RFQ plus précis.

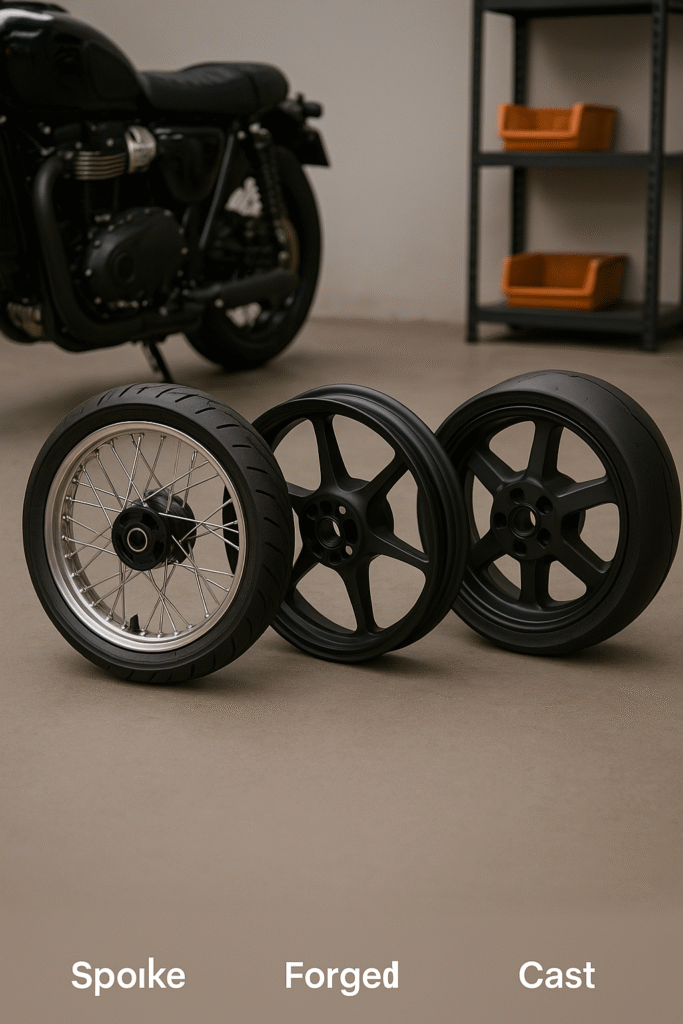

Que signifie “forgé” pour une jante moto — et pourquoi c’est important ?

Une jante forgée est réalisée à partir d’un lopin d’aluminium (billet) compressé sous très haute pression pour obtenir une forme proche du produit final. L’intérêt principal est d’obtenir une structure plus dense et une orientation du grain favorable, ce qui se traduit souvent par :

- une meilleure résistance à poids égal (ou un poids plus faible à résistance égale),

- une meilleure tenue à la fatigue (important en usage long terme),

- une meilleure répétabilité pour l’usinage et la finition.

En B2B, c’est particulièrement pertinent pour les projets performance, les motos à couple élevé (cruisers), et les programmes où la constance de qualité réduit le coût des retours.

Processus de fabrication : jante moto forgée en 11 étapes

1) Ingénierie & validation du montage (fitment)

Avant la production, il faut verrouiller les interfaces critiques :

- dimensions (ex. 17×3.5, 18×5.5),

- géométrie de moyeu / portées de roulements,

- offset,

- interface disque (PCD/entraxe, faces d’appui),

- interface couronne / porte-couronne (arrière),

- objectifs de profil pneu et dégagement.

Point B2B : un fabricant sérieux demande ces infos et peut fournir un plan de validation.

2) Sélection de la matière (billet & alliage)

Le choix d’alliage et la qualité matière impactent :

- la forge (déformation, risques de fissuration),

- la réponse au traitement thermique,

- la résistance finale et la durée de vie,

- l’aspect après usinage / anodisation.

Point B2B : demandez les options de traçabilité et la cohérence lot à lot.

3) Découpe & chauffe contrôlée

Le billet est découpé au poids puis chauffé à une température contrôlée pour être forgé correctement. Une chauffe instable peut provoquer :

- déformations irrégulières,

- défauts internes,

- contraintes résiduelles.

4) Forge (l’étape qui “crée” la résistance)

Le billet est pressé en une ébauche de jante (near-net shape). Selon le design, la forge peut être :

- en une ou plusieurs étapes,

- combinée à des opérations de mise en forme optimisant l’épaisseur.

L’objectif est d’obtenir une structure robuste sans surpoids.

Point B2B : demandez le nombre d’étapes et comment la répétabilité est assurée.

5) Ébarbage & pré-usinage

Après forge, on retire les bavures et on prépare des surfaces de référence. Cela facilite une mise en position CNC stable et répétable.

6) Traitement thermique (résistance + stabilité dimensionnelle)

C’est un point clé : un traitement thermique irrégulier peut générer :

- voile/variation lors de l’usinage,

- tolérances instables,

- risques accrus en fatigue.

Point B2B : c’est un excellent indicateur de maturité industrielle du fournisseur.

7) Usinage CNC (précision + personnalisation)

L’usinage transforme l’ébauche en jante fonctionnelle :

- alésage moyeu, portées de roulements,

- surfaces de fixation disque,

- allégement / poches, géométrie des branches,

- trou de valve,

- sièges de talon (bead seat) et contrôle du faux-rond.

C’est aussi ici que se fait la personnalisation :

- design de branches,

- gravure/laser,

- interfaces spécifiques.

Point B2B : demandez des objectifs de tolérances et de faux-rond (radial/latéral).

8) Préparation de surface & nettoyage

Indispensable pour la tenue des finitions. Si c’est bâclé :

- micro-bulles/pinholes sous la peinture,

- mauvaise adhérence,

- marques d’outils visibles.

9) Finition (anodisation, poudre, brossé + vernis…)

Options fréquentes :

- Anodisation : dure, résistante, aspect premium,

- Thermolaquage / poudre : très robuste, large palette couleurs,

- Brossé + vernis : look premium,

- Poli : très “show”, plus exigeant en entretien.

Point B2B : utilisez des codes de finition et des échantillons validés pour éviter les dérives de teinte.

10) Contrôle qualité (QC)

Un QC sérieux inclut généralement :

- contrôles dimensionnels des interfaces,

- contrôle du faux-rond (radial/latéral),

- inspection après finition,

- contrôle emballage (export).

Point B2B : demandez des preuves : photos pré-expédition, rapports de mesure par lot (selon programme).

11) Emballage export & étiquetage

L’emballage doit protéger contre :

- impacts sur les lèvres,

- rayures sur finition,

- humidité (surtout en maritime).

À vérifier :

- protections mousse / coins,

- carton individuel + surcarton,

- palettisation,

- étiquettes (SKU, taille, finition, lot).

Tableau B2B : étape → risque → ce qu’il faut exiger

| Étape | Risque si le process est faible | Checkpoint B2B recommandé |

|---|---|---|

| Fitment & plan | montage incorrect, retours | plan de validation + collecte données |

| Matière | variations lot à lot | alliage défini + traçabilité possible |

| Forge | structure incohérente | méthode/étapes expliquées |

| Traitement thermique | déformations, tolérances instables | contrôle process + cohérence lots |

| CNC | faux-rond, mauvais ajustements | objectifs faux-rond + méthode de mesure |

| Prépa/finition | pinholes, écaillage | échantillons + codes de finition |

| QC & emballage | dommages transport, erreurs | photos pré-expédition + standard export |

Questions RFQ à copier-coller (achat B2B)

- Pouvez-vous fournir un plan de validation pour mon montage ?

- Quel alliage utilisez-vous ? Proposez-vous une traçabilité par lot ?

- Quelle est votre méthode de forge (nombre d’étapes) ?

- Quel traitement thermique appliquez-vous ?

- Quels objectifs de tolérances et de faux-rond contrôlez-vous ?

- Quelles finitions proposez-vous (échantillons disponibles) ?

- Quels documents QC pouvez-vous fournir (photos/rapports) ?

- Comment est l’emballage export (protection, palettes, étiquetage) ?

- Pouvez-vous gérer une documentation précise pour le dédouanement ?

Conclusion : pourquoi le process compte vraiment pour l’achat

Une jante forgée “fiable” n’est pas le résultat d’une seule étape, mais d’une chaîne cohérente : matière → forge → traitement thermique → CNC → surface → QC → emballage. Plus cette chaîne est maîtrisée, plus vous obtenez une qualité répétable, une meilleure passabilité et moins de surprises à l’import.

CTA : votre projet jantes forgées (export / OEM / custom)

Vous souhaitez sourcer des jantes moto forgées avec validation de montage, tolérances maîtrisées et emballage export adapté ? Envoyez-nous :

- modèle/année, tailles, offset

- données disque/couronne (ou pièces de référence)

- pays cible et quantité estimée

Nous vous répondrons avec une recommandation claire et une structure de devis facile à valider en interne.